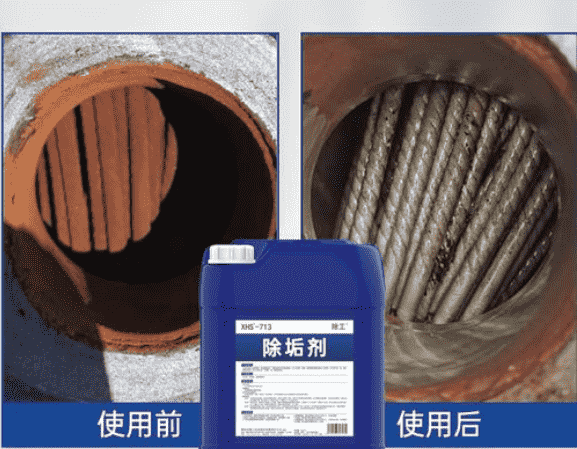

中央空调除垢清洗实例

- 中央空调清洗工程实例 某机关办公大楼中央空调冷凝器的 化学清洗 1. 系统及设备概况 该大楼中央空调冷 却水系统是敞开系统 ,由于受……

详情介绍

中央空调清洗工程实例

某机关办公大楼中央空调冷凝器的 化学清洗

1. 系统及设备概况

该大楼中央空调冷 却水系统是敞开系统 ,由于受外界风沙的 影响,加上北方水质硬度高的特点 ,冷却水在挥发的过程中不断 地补水 ,使 CaCO3、MgCO3 沉淀物越积越多 ,从而产生了比较严 重的水垢 、菌藻和锈蚀 ,尤其是主机冷凝器内 由于水分和空气的 窜入 ,引起冷凝/蒸发系统 内大量污垢 的生成 ,导致氟里昂系统 和机组冷却润滑油系统被污染 ,每隔 2~3d 润滑油即变成酱油 色 ,必须进行更换 ,因而直接影响了设备的正常运行 。

2. 清洗特点

( 1) 清洗系统材质 中央空调冷凝器有两台 ,壳层为冷凝/ 蒸发系统 .材质为 A3 碳钢 ,壁厚 !Omm ,采用 R I l 为冷媒介质; 管层走冷却水 ,管道采用低翅片优质铜管。由于该清洗系统的材 质为 A3/ Cu 组合型材质 ,所以对缓蚀剂的选用提出了 二定的要 求。

( 2 ) 清洗应控制的指标 一般来说 .水分是离心式制冷机 组冷凝蒸发系统的大敌 ,系统带点将会造成如下危害 :

1 ) 水分侵入会引起 R川 的分解 :

2 H 2 O + CFCL3 一一→H F + 3 HCl + C02

产生的 H F 、H CI 将腐蚀金属 ,使系统中的酸腐蚀物增加 ,造成

R I l 系统的污染 。

2 ) 水分使由 R11冷却的机组润滑油乳化和分解 ,产生的油腻淤渣使机组润滑不良 ,从而造成机组转动部件受损 。

3 ) 由于机组采用 R11冷却电动 机线圈 . R11带水还可能造成电动机绝缘线圈被击穿 。

4 ) 水分冻结可能造成 ··冰堵” 现象 .使机组外接 计量仪表 引管堵死 。

5 ) 在水和空气的共 同作用下 ,系统内易发生 镀铜” 现 象 ,使铜管腐蚀穿孔 ,直接影响机组的使用 寿命 :

O+ 2 H C1 + 2Cu 一一→2CuCI + H 2 0

Fe + CuCl2、一一•FeCl2 + Cu

机组运行不 久 ,润滑油即 变成酱油颜色 ,并每隔2~3d 更快 一次冷冻机油 ,压须频繁清洗过 滤网等 ,从这些现象来看.便可 部分证实上述. 危害的发生 。因此清洗后的设备有严格的残留 指标要求 :水 小于 25 mg/ L ,酸分 ( H CI ) 小于2 mg/ L 0

同时相同的精密性还体现在 :在设备化学清洗过程中,不容 许有二次浮锈产生 ;为维持机组的负压运行 ,清洗后不应有任何 形式的泄漏现象发 生。所 以这些都对清洗工艺的设计提出了较 高 的要求。

( 3 ) 污垢分析 据上述分析 ,形成于冷凝/蒸发系统内的污 垢 ,既有润滑油品及其反应产生的油泥类物质和高温分解产生的 职炭 ,又有 R I l 分解产生的淤渣 ,还有腐蚀引起的锈蚀物和镀 铜产物 ,因此,待清洗设备的垢样成分复杂 .这就要对清洗配方 做出适宜的选择 c

( 4 ) 清洗流程 待清洗制冷机组的尺寸为 φ1000 x 3800mm 的卧式圆柱体设备 。由于设备 的结构只能采用横式清洗 法 ,而冷 凝/蒸发系统 内管束及附件较多 ,因此,清洗流程的走向复杂井 易出现死角 ,这样就给清洗工作带来 一定的困难 ,清洗中必须对 t艺予以认真考虑c

( 5 ) 清洗现场条件 清洗现场无任何风源 、热源 ,故清洗

和钝化过程不能施以加热和空气搅动 ;现场众多的电气线路又使 得清洗榕剂和干燥脱水溶剂不能采用石油类有机可燃溶剂 。因此 清洗剂和钝 化剂必须具备常温高效的特 点,干燥方式也需另 寻途 径。

3. 清洗试验工作

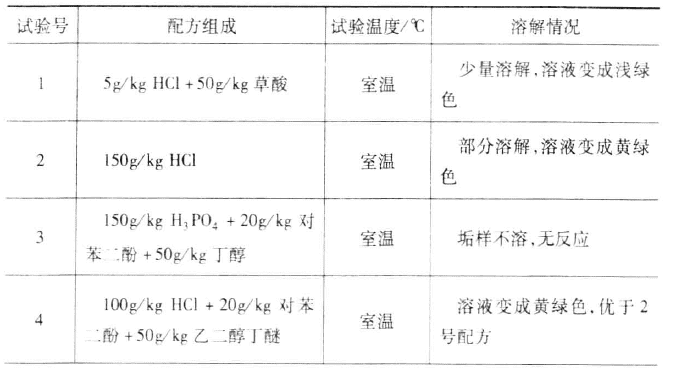

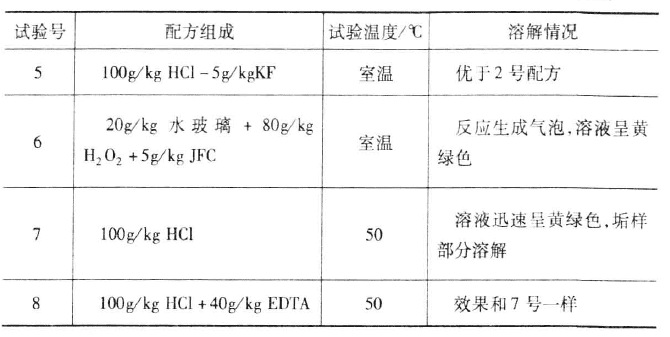

溶垢试验 从冷凝/蒸发系统 内取出的垢,外观呈黄褐 色片状物 ,厚 I. 0~2. 0mm ,从外观和质地上来看 .似铁锈垢·. 但比水轻 ,不溶于水并浮在水面上。榕垢试验结果见表 5 - 13

由表 5-13 中可以看出 :对垢样的 、溶解,HCJ 优 于草 酸 和 H 3 P04 ;溶解促进剂对苯二酣 、KF' 有一定的促溶作用 ,但对 ED TA 配方不明显 ;升温能迅速提高熔垢速度 ;所有试验均只能部 分溶解垢样 ,仅靠酸洗不能达到溶垢的目的 c

( 2 ) 榕解促进剂的优选 溶解促进剂又称为榕解活化剂 , 是指在清洗液中加入少 量此类药剂后能迅速加快溶垢速度的物 质。

以 I OOg/ kg HCI 为 酸 洗 主剂 ,分别选 用 20g/ kg 的对苯 二 盼 、 KF' 、乙醇股和溶解促进剂 M 进行洛垢试验 ,发现各榕解 促进剂的促榕效果 依次排列为 :促进剂 M > 对苯二酣 > KF > 乙 醇肢。

( 3 ) 确定清洗除垢配方 经过大 量 的试验 ,确定出如下 “ 酸→碱” 二步法除垢配方 :

I ) 酸 洗配方及 工 艺10g/ kg HCl + 4 g/ k g H Cl 溶垢促 进 剂 M + 20 g/kg有机助洗剂 K + 2 g/ k g LX9-00 I . 常温 ,清洗 3~4h 。

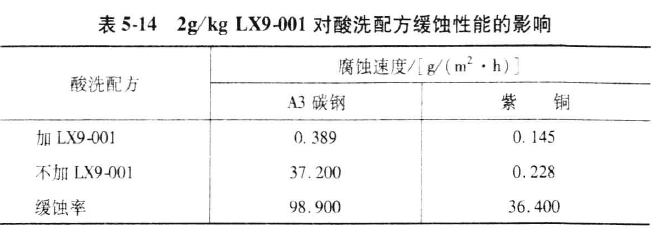

其中有机助洗剂 K ,是在清洗过程中通过对垢巾 的油类物质 的增恪作用来进一步提高清洗效果 。LX9-00 I 是蓝星公司生产的 缓蚀剂 ,其缓蚀性能见表 5-14 。

2 ) 碱洗配方及工艺 。40g!kg 碱性电解质溶液 + !Og/ kg 表面 活性剂 + 5 g/ kg H 2 02 ,常温 ,清洗 2hc

( 4 ) 钝化配方的确定 鉴于 R I l 系统运行时对杂质的敏感 性 ,在系统内污垢全部清洗干净后必须立即进行钝化 ,以防二次 浮锈的产生 。由于清洗现场热源条件的限制 ,所选用的钝化配方 必须是常泪高效型的ο

I) 试验条件

①用 IOOg!kg HCI 活化标准碳钢 A3 时片表面数分钟 e

②室温 F在钝化液中浸泡 l h 。

③在恒温 、恒?显箱 中观察试片生锈情况 ,记录钝化后试片维 持不锈的天数。

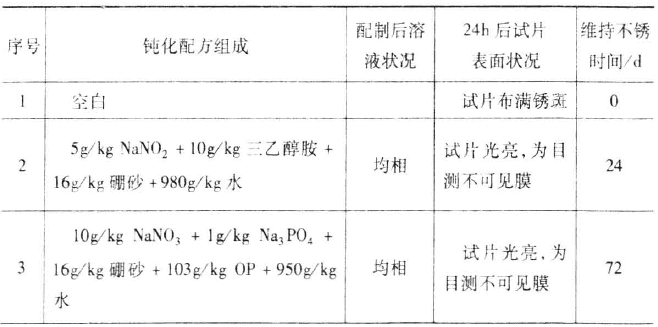

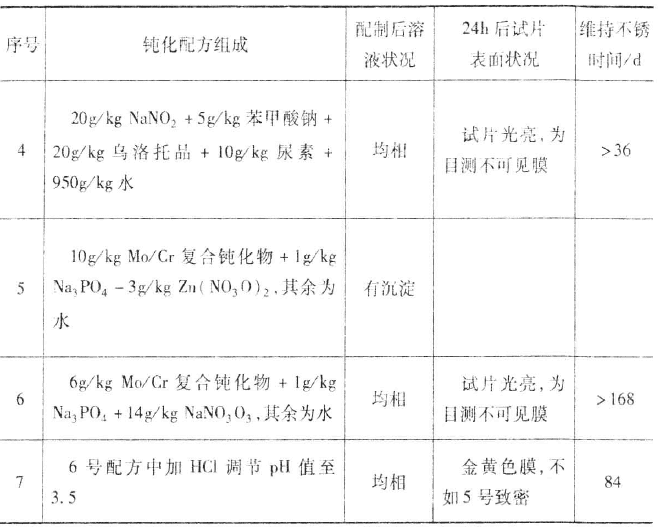

表 5-15 常温下不同配方对碳钢的钝化效果

从表 5 -15 中可以看出 :

①不经钝化的活化碳钢试片很快产 生浮锈 ,而经过钝化的试 片均能保持一段时间的钝化状态 。

②钝化效果以 5 号和 6 号配方为最好 ,维持不锈时间均能达到 72d 以上;其余几种钝化液效果不如上述两种配方 。 钝化液中的 HCl 残留对钝化成膜不利 ,钝化前应严格进行水冲洗。

③因 5 号配方中有沉淀物产生 ,钝化配方选用 6 号配方。

4. 清洗的实施

( l) 清洗工序

预冲洗→酸洗→水冲洗→碱洗→水冲洗→钝化→废液处理→ 氮气吹扫→加热干燥→抽真空试压→充氮气保护 。

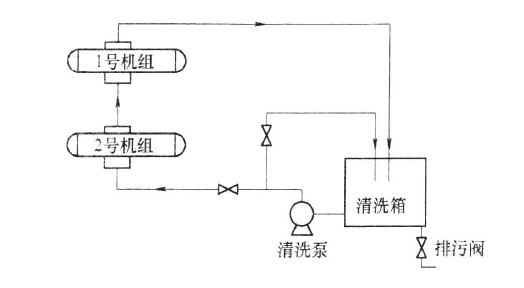

图 5-5 清洗工艺流程简图

( 3 ) 清洗步骤及过程控制

l) 隔离冷媒回收系统及其他与清洗无关的系统 、仪表 、排 空口,以防清洗液窜入。

2 ) 按清洗工艺流程图配制好有关清洗管线待用 。

3 ) 预冲洗过程 。将在清洗箱中配制好 5g/ kg JFC 水溶被打 人系统中 ,循环 20min ,并试漏后排人下水道 。通过加人有润湿 成分的预冲洗液 ,可冲洗掉系统内 的游离污垢和表面浮油 ,改善 系统内壁润湿性能 ,为酸洗做好准备 。

4 ) 酸洗过程 。分批在清洗箱中配制好酸洗液 ,搅拌均匀后 打人系统内进行循环清洗 。为避免设备的腐蚀 ,在清洗开始 2h 后还应补加 2g/怜 的 LX-9001 0 酸洗过程中需要同时进行总铁 、 酸度和腐蚀率的监测 c 酸度 :30min 一次,总铁 :30min 一次。 待酸度总铁趋于稳定后便可结束酸洗过程 ,共计酸洗时间 4 h。

5 ) 酸洗废液处理 。酸洗结束后 ,将废液打人 6m 的污水中 和箱中待处理 。

6 ) 水冲洗 。清洗残液排干后 ,用高压消防水进行 20min 的 置换 ,置换水排人下水道 。

7 ) 碱洗过程 。分批在清洗箱中配制好碱洗液 ,搅拌均匀后 打人系统内进行循环清洗 劫。确保碱洗过程中的设备安全 。每 隔 20min 进行一次 Cu/ Fe 放度的测定 。

8 ) 碱洗废液处理 。碱洗结束后将废液打入中和箱中与酸洗

废液进行中和 l 可用烧碱调节) .调 p H 至中性后排放 。

9 ) 钝化过程 。 按比 例 配好钝化液 ,搅拌均匀后打人 系统 内.循环 2h后打人废液箱中 .然后打开机组低排阀排空残液。

10 ) 钝化液处理 。无加 H CI 调 pH 值至 3 4 ,然后Jm 入适量 的 FeSO. · 7 H ,O ,不断搅拌 I Omi n 后 .废j夜颜色 1±1情红色变为暗 黄色 ;再加人适量 的 Na OH 调节 p H 值至 8 左右 ,搅拌 1Omi n J§ 废液为暗绿 色黠稠液 ,加水稀释后 即可排放。

11) 吹扫过程. 钝化结束后 ,用氮气吹扫掉系统内的水分 和清洗残液 c

12 ) 干燥过程 。用工业电热毯包 裹好机组进行温控加热 , 同时在冷凝/蒸发系统底部辅以电炉组 加热。在此期间热源实行 二班制c 干燥终点判断 :将变色硅胶放入冷凝 /蒸 发系统内,通 过窗口观察硅胶颜色不变色 ,即可结束干燥 。

l 3 ) 充氮气保护 。 取出变色硅胶 ,抽真空试压后 .即可进 行氮气保护。

5. 清洗效果评价

I) 化学清洗结束后打开设备 ,发现效果相当明显 :原来附 在设备器壁上的 l~2 mm 厚的污垢基本清除 ,露出金属本色 ,初 步估算除垢率达 到 90% 以上。

2 ) 现场清洗的成功实施 ,解决了生产 的实际问题 ,提高了 设备的传热效率 ,确保了中央空调设备的平稳 、安全运行 ,收到 了良好的技术经济效果。